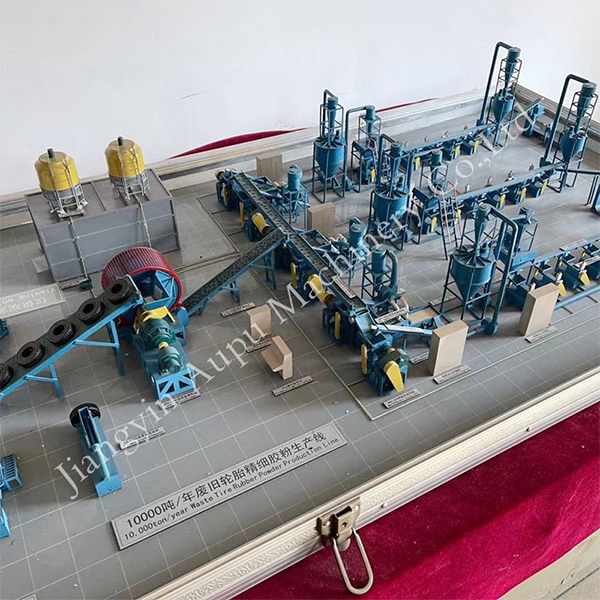

Если честно, когда впервые столкнулся с термином 'брикетировочная машина для алюминия', представлял себе нечто вроде гигантского пресса с кучей автоматики. На практике же оказалось, что ключевое — не мощность, а понимание физики процесса спрессовки именно алюминиевой стружки. Многие до сих пор путают оборудование для черных и цветных металлов, а потом удивляются, почему брикетировочный пресс не держит форму готового продукта.

Работая с оборудованием от ООО Цзяньинь АоПу Машины, обратил внимание на нюанс, который редко описывают в технической документации. Их машина для брикетирования алюминия имеет специальные каналы в матрице — не для охлаждения, как можно подумать, а для отвода оксидной пыли. При уплотнении алюминиевой стружки мелкие частицы окислов создают эффект абразива, и без такого решения матрица выходит из строя за 2-3 месяца.

Кстати, о матрицах. В 2019 году мы пробовали универсальный пресс для всех типов металлов — полный провал. Алюминиевые брикеты рассыпались при транспортировке, хотя для стальной стружки тот же агрегат работал идеально. Позже специалисты с https://www.aupwit-machine.ru объяснили, что для цветных металлов нужен другой угол конусности пресс-формы, и показали чертежи своих разработок.

Еще один момент — система подачи стружки. В алюминиевом производстве вибрационные питатели часто перегружаются из-за легкости материала. Пришлось дополнять оборудование пневматическими успокоителями, хотя изначально в проекте их не было. Это как раз тот случай, когда теория расходится с практикой на производственном цеху.

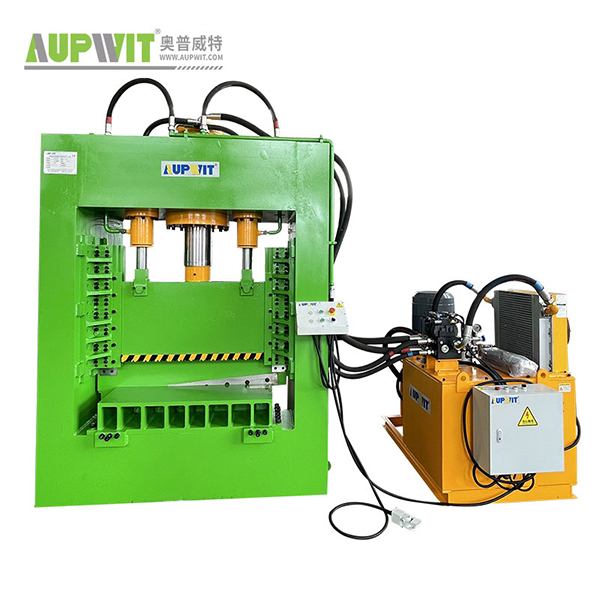

Гидравлическая система — сердце любого пресса для брикетирования, но в случае с алюминием требования особенные. Стандартные уплотнительные кольца быстро изнашиваются из-за постоянных микровибраций. В оборудовании ООО Цзяньинь АоПу Машины используют композитные материалы сальников, которые выдерживают до 15 000 циклов без замены — проверяли лично на своем производстве.

Давление — отдельная история. Для алюминиевой стружки достаточно 12-15 МПа, но многие выставляют 20+, пытаясь получить более плотные брикеты. Результат — перерасход энергии и трещины в готовой продукции. Настраивали пресс по мануалу от aupwit-machine.ru — оказалось, важнее не абсолютное давление, а профиль его нарастания во времени.

Тепловой режим гидравлической жидкости — тот нюанс, о котором часто забывают. Летом 2022 года столкнулись с тем, что пресс начинал 'плеваться' брикетами неправильной формы. Оказалось, масло в гидросистеме перегревалось выше 65°C, и viscosity падала критически. Пришлось устанавливать дополнительный теплообменник, хотя в базовой комплектации его не было.

Когда рассматриваешь оборудование для брикетирования, первым делом смотришь на производительность. Но с алюминием есть подвох — если пресс работает на грани возможностей, качество брикетов резко падает. Для модели АП-4 от Цзяньинь АоПу оптимальная загрузка 75-80% от паспортной мощности, хотя в теории можно выжимать и 100%.

Себестоимость — интересный момент. Многие считают только электроэнергию и амортизацию, но упускают стоимость связующих. Для алюминия их нужно в 2-3 раза меньше, чем для стали, но требования к чистоте химического состава строже. Некачественный связующий компонент может испортить всю партию вторичного сырья.

Окупаемость — спорный вопрос. Если брать российское производство, то при загрузке 2 смены оборудование отбивает себя за 1.5-2 года. Но это при условии стабильных поставок сырья. В 2020 году, когда были перебои со стружкой, наши расчеты летели в тартарары — пришлось переключаться на медные сплавы, что потребовало перенастройки всего пресса.

На нашем производстве стоит брикетировочная машина модели АП-6 — не самая новая, но надежная. За 4 года эксплуатации только один раз меняли гидроцилиндр, причем по гарантии. Кстати, сервисная служба ООО Цзяньинь АоПу Машины приехала в течение 3 дней — для оборудования 2008 года выпуска это неплохой показатель.

Интересный случай был с влажностью стружки. По паспорту пресс должен работать с сырьем влажностью до 8%, но на практике уже при 6% начинаются проблемы с формированием брикета. Пришлось дорабатывать систему предварительной сушки — установили обычную тепловую пушку, но результат превзошел ожидания.

Еще один момент — фракционный состав. Идеально, когда стружка однородная, но в реальности всегда есть примесь 'пыли'. Для алюминия это критично — мелкая фракция не прессуется, а просто высыпается из матрицы. Решили проблему установкой сепаратора-грохота перед загрузочным бункером.

Современные прессы для алюминия постепенно уходят от чистой гидравлики к электромеханическим решениям. В Цзяньинь АоПу Машины уже тестируют гибридные системы, где гидравлика используется только на финальной стадии прессования. По предварительным данным, это снижает энергопотребление на 18-22%.

Ограничение по сырью — тема для отдельного разговора. Литейная стружка прессуется лучше, чем фрезерная, а смешанные типы вообще требуют индивидуальных настроек. Недавно пробовали брикетировать стружку с полимерным покрытием — получилось, но пришлось увеличить температуру пресс-формы до 90°C.

Будущее, думаю, за модульными системами. Когда можно быстро перенастраивать пресс под разный тип алюминиевых сплавов. В ООО Цзяньинь АоПу Машины как раз анонсировали такую разработку — с заменяемыми модулями матриц и программными профилями для разных марок алюминия. Если реализуют, это будет прорыв для небольших производств.