Когда слышишь ?машина для брикетирования железа?, первое, что приходит в голову — это пресс, который спрессовывает стружку в аккуратные кирпичики. Но на практике всё сложнее. Многие думают, что главное — это давление, а на деле важнее контроль температуры и геометрия матрицы. Я вот как-то столкнулся с тем, что китайский пресс давил как надо, но брикеты рассыпались при транспортировке — оказалось, дело в неправильном угле сжатия.

Если брать гидравлические прессы, то здесь важно не столько усилие, сколько стабильность хода. У нас на производстве стоял старый советский агрегат, так там проблема была в неравномерной подаче стружки. Пришлось дорабатывать питатель, иначе в брикетах образовывались пустоты. Кстати, это частая ошибка — когда покупают машину, не учитывают фракцию стружки. Мелкая пыль и крупная стружка требуют разного подхода.

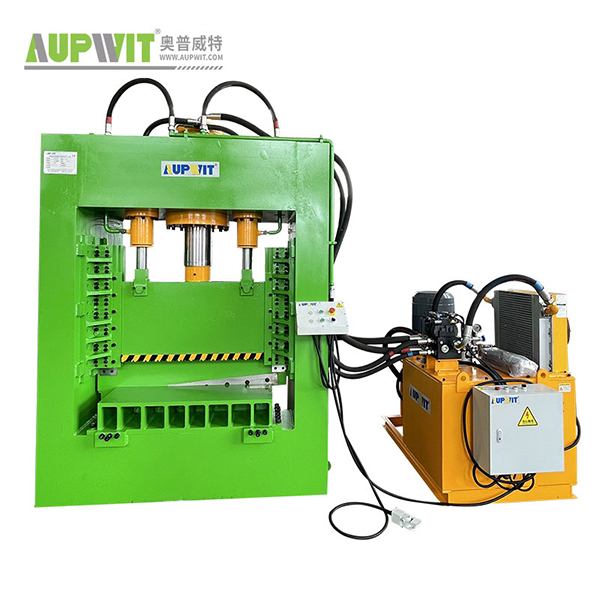

Матрица — это отдельная история. Были случаи, когда заказывали у ООО Цзяньинь АоПу Машины матрицы по индивидуальным чертежам, и оказалось, что стандартные каналы не подходят для нашего типа отходов. Пришлось экспериментировать с профилем — добавлять дополнительные ребра жёсткости. Кстати, на их сайте https://www.aupwit-machine.ru есть неплохие схемы по подбору матриц под разные материалы, но там нет нюансов по работе с окисленной стружкой.

Гидравлика — это вообще больная тема. Современные системы с ЧПУ конечно удобны, но когда работаешь в условиях цеха с перепадами температур, то простая механика иногда надёжнее. Помню, как на одном из заводов под Челябинском поставили немецкий пресс с электронным управлением — так он постоянно глючил из-за вибрации от соседнего оборудования. Пришлось ставить дополнительные демпферы.

Износ — это то, о чём редко пишут в технической документации. Например, уплотнительные кольца в гидроцилиндрах меняются в 2-3 раза чаще, если стружка содержит остатки СОЖ. Мы как-то проводили тесты с разными марками масел — разница в ресурсе доходила до 40%. Кстати, у ООО Цзяньинь АоПу Машины в этом плане неплохие рекомендации по обслуживанию, их инструкции более детальные, чем у многих конкурентов.

Производительность — ещё один миф. В паспорте пишут 500 кг/час, но на деле получается 350-400. И дело не в том, что производитель врёт, а в том, что не учитываются простои на очистку матрицы. Особенно при работе с алюминиевой стружкой — она липнет к стенкам камеры прессования. Приходится останавливаться каждые 2-3 часа.

Безопасность — это отдельная тема. Современные прессы имеют защитные кожухи, но в реальных условиях их часто снимают — удобнее чистить. Видел как на одном из предприятий рабочий чуть пальцы не отдавил — торопился и полез в камеру без блокировки. После этого случая мы стали ставить дополнительные датчики положения.

Когда считаешь окупаемость, важно учитывать не только стоимость оборудования, но и эксплуатационные расходы. Например, энергопотребление — гидравлические прессы ?едят? много электричества в пиковых режимах. Мы как-то сравнивали два пресса — один китайский, другой от ООО Цзяньинь АоПу Машины — так у второго оказалась более эффективная система рекуперации энергии.

Качество брикетов напрямую влияет на их стоимость при сдаче. Если плотность меньше 4,5 г/см3, то приемные пункты снижают цену. Был у нас опыт с самодельным прессом — делали брикеты плотностью около 4,2 — так их принимали по цене на 15% ниже. Перешли на профессиональное оборудование — и сразу вышли на нормальные показатели.

Обслуживание — многие не закладывают в бюджет стоимость запчастей. А они, между прочим, могут составлять до 20% от первоначальной стоимости оборудования в год. Особенно если работаешь в три смены. Кстати, у производителя с сайта https://www.aupwit-machine.ru хорошая логистика запчастей — обычно доставляют в течение 2-3 недель, что для российских условий неплохо.

Влажность стружки — критически важный параметр. Если больше 3%, то брикет получается рыхлым. Мы как-то пробовали сушить стружку газовой горелкой — экономически невыгодно получилось. Лучше использовать остаточное тепло от других процессов — например, от плавильных печей.

Состав стружки тоже важен. Если смешивать сталь и чугун, то плотность брикетов будет неравномерной. Пришлось разрабатывать систему сепарации — ставили магнитные барабаны перед загрузкой в пресс. Кстати, это увеличило стоимость линии, но зато качество стабилизировалось.

Температурный режим — зимой и летом параметры прессования нужно корректировать. Металл по-разному ведёт себя при отрицательных температурах. Заметил, что при -20°С нужно увеличивать давление на 10-15%, иначе брикеты рассыпаются.

Сейчас многие переходят на системы с предварительным подогревом стружки — это позволяет снизить усилие прессования. Но не всегда это оправдано — дополнительные энергозатраты съедают экономию. Хотя для некоторых сплавов это необходимо — например, для нержавейки.

Автоматизация — тренд, но не панацея. Видел как на одном заводе поставили полностью роботизированную линию — так она окупалась 7 лет. Для большинства предприятий это слишком долго. Простые решения часто эффективнее — например, автоматическая смазка матрицы уже даёт прирост производительности на 12-15%.

Экология — этот фактор становится всё важнее. Современные прессы должны иметь систему очистки выбросов, особенно если прессуются окрашенные материалы. Кстати, у ООО Цзяньинь АоПу Машины в новых моделях есть опциональные фильтры — дорого, но для работы в городской черте необходимо.

За 15 лет работы с прессами разных производителей пришёл к выводу, что идеального оборудования нет. Каждый случай требует индивидуального подхода. Например, для небольшой мастерской лучше брать простой гидравлический пресс без наворотов — меньше ломается.

Сервис — это то, на что нужно обращать внимание в первую очередь. Были случаи, когда оборудование стояло по 2-3 месяца в ожидании запчастей. Сейчас работаем в основном с проверенными поставщиками, включая ООО Цзяньинь АоПу Машины — у них неплохая сервисная служба, специалисты приезжают в течение недели.

Главный совет — не гнаться за дешевизной. Сэкономленные на покупке деньги потом уйдут на ремонты и простои. Лучше брать оборудование с запасом по производительности — всегда пригодится когда объёмы вырастут. Да и работать в щадящем режиме для техники полезнее.