Когда говорят про машину для брикетирования магния, многие сразу представляют стандартный гидравлический пресс – но это лишь верхушка айсберга. На практике даже температура подаваемой стружки влияет на качество брикета сильнее, чем давление прессования.

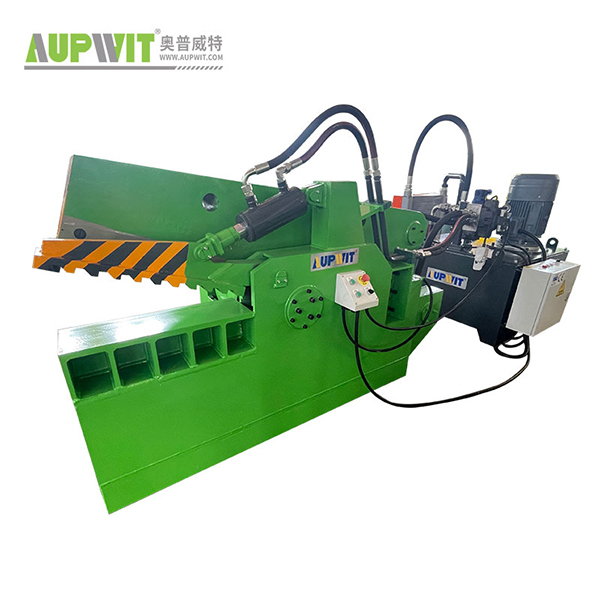

Наш цех с 2015 года использует оборудование от ООО Цзяньинь АоПу Машины – их гидравлические системы как раз подходят для длительных циклов. Но при работе с магнием выяснилось: штатная матрица на их базовой модели давала трещины после 2000 циклов. Пришлось совместно с инженерами завода разрабатывать усиленный вариант с хром-молибденовым покрытием.

Интересно, что проблема была не в самом сплаве, а в температурных перепадах. Магниевая стружка при непрерывной подаче разогревалась до 70-80°C, а гидравлика работала на стандартном минеральном масле. В итоге в зоне прессования возникал перепад до 40 градусов – этого хватало для усталостных деформаций.

Сейчас мы ведём переговоры с https://www.aupwit-machine.ru о модернизации системы термостабилизации. Их специалисты предлагают интересное решение – встроенные медные теплоотводы в плитах, но пока непонятно, как это скажется на скорости цикла.

Давление в 25 МПа – цифра, которую все принимают как догму. Но на деле для разных фракций стружки нужны разные значения. Мелкая фракция (до 2 мм) требует меньшего давления, но более длительной выдержки – иначе брикет рассыпается при транспортировке.

Запомнился случай 2021 года, когда мы получили партию магния с повышенным содержанием алюминия. Стандартные настройки машины для брикетирования приводили к образованию продольных трещин. Оказалось, нужно было снижать давление на 15% и увеличивать температуру прессования до 150°C.

Сейчас мы разрабатываем таблицу поправочных коэффициентов для разных марок магния. ООО Цзяньинь АоПу Машины помогли с калибровкой датчиков – их оборудование позволяет фиксировать микроизменения в процессе прессования.

Система очистки матрицы – вечная головная боль. Магниевая пыль спекается в зазорах, и стандартные щётки не справляются. После трёх месяцев экспериментов нашли комбинацию ультразвуковой очистки и специального состава на основе спиртов.

Гидравлика от АоПу Машины показала себя устойчивой к перегрузкам – случайно загрузили двойной объём стружки, система автоматически скорректировала давление. Но при этом обнаружилась слабость в системе фиксации заготовки – при перегрузке возникал люфт в 0.5 мм.

Сейчас рассматриваем возможность установки дополнительных направляющих. Инженеры с завода предлагают модернизировать конструкцию, но это потребует остановки производства на две недели – пока ищем компромиссный вариант.

Себестоимость брикетирования сильно зависит от режима работы. При непрерывной работе в три смены износ матрицы увеличивается в 1.7 раза, но это всё равно выгоднее, чем работа в одну смену с постоянными пусками-остановками.

Оборудование от https://www.aupwit-machine.ru окупилось за 14 месяцев – в основном за счёт снижения потерь при транспортировке стружки. Раньше до 15% сырья терялось в пути, сейчас – не более 3%.

Интересный момент: первоначально мы закладывали 10% на обслуживание, но реальные затраты составили около 7%. Гидравлическая система оказалась проще в обслуживании, чем предполагалось.

Сейчас тестируем систему рекуперации тепла – отходящее тепло от гидравлики используем для подогрева стружки. Предварительные расчёты показывают экономию 8-12% на энергозатратах.

Ведём переговоры с ООО Цзяньинь АоПу Машины о создании специальной версии машины для брикетирования магния с двойным прессованием. Первый цикл – предварительное уплотнение, второй – окончательное формование. Это может увеличить производительность на 25-30%.

Параллельно изучаем возможность брикетирования магниево-алюминиевых смесей. Есть технические сложности с разной температурой плавления, но первые эксперименты обнадёживают. Возможно, через год сможем предложить рынку принципиально новую технологию.