Когда слышишь 'машина для брикетирования стали', многие сразу представляют гигантский пресс с дымящимся металлом. Но в реальности это часто скромные гидравлические установки, где главное - не мощность, а точность контроля давления. У нас на производстве до сих пор некоторые технологи путают брикетирование с обычной прессовкой - отсюда и частые поломки матриц.

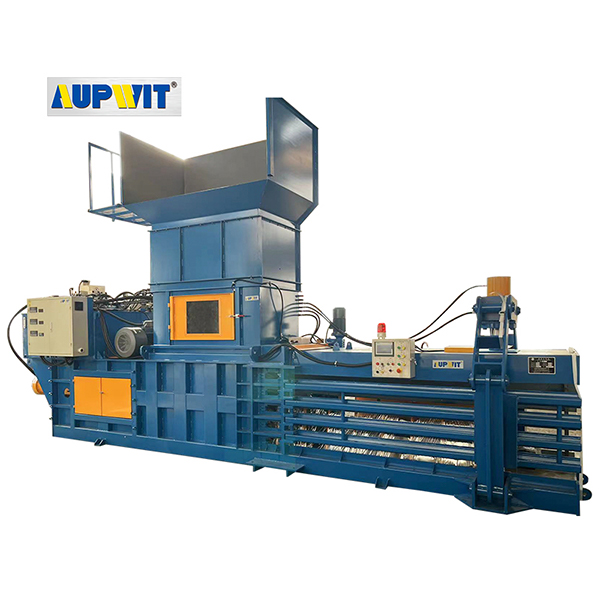

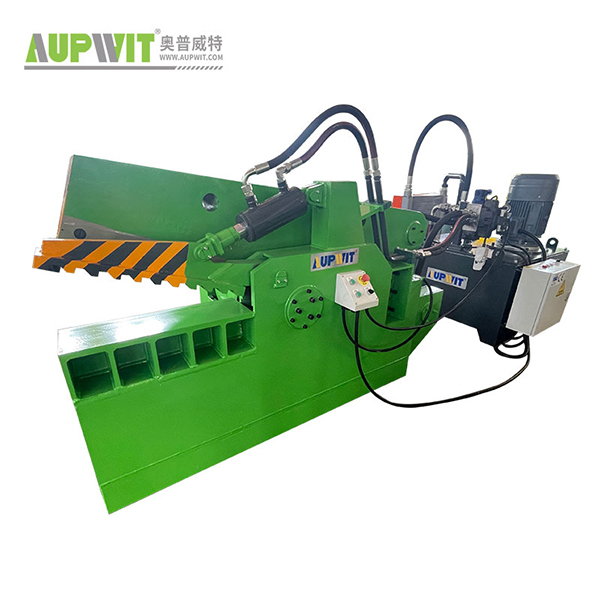

Работая с оборудованием от ООО Цзяньинь АоПу Машины, заметил их особенность: гидравлические цилиндры всегда с запасом по давлению на 15-20%. В 2019 году на одном из уральских заводов ставили их машину для брикетирования стали - так там до сих пор штатно работает, хотя нагрузку постоянно превышают. Секрет в том, что китайские инженеры используют нестандартные уплотнения, которые у нас почему-то не ставят.

А вот с системами охлаждения бывают проблемы. Помню, в прошлом году на алюминиевом заводе под Красноярском пришлось переделывать всю гидравлическую схему - их местные 'спецы' решили сэкономить на теплообменниках. Результат - через три месяца работы поршни начал клинить. Пришлось вызывать технологов с https://www.aupwit-machine.ru - они за два дня перебрали всю систему.

Самое сложное в настройке - выдержать временные паузы при прессовании. Если слишком быстро - брикет рассыпается, медленно - производительность падает. Мы обычно эмпирически подбираем, смотря на марку стали. Для нержавейки, например, совсем другие параметры нужны.

Чаще всего косячат с фундаментом. Кажется, что бетонная плита толщиной 40 см достаточна, но при вибрациях даже современные машины для брикетирования дают микроскопические смещения. Потом удивляются, почему матрица изнашивается неравномерно. На одном из заводов в Липецке так три месяца не могли найти причину трещин в корпусе - оказалось, арматура фундамента была сварена не по технологии.

Ещё момент - подключение гидравлики. Наши монтажники вечно экономят на фильтрах тонкой очистки, а потом удивляются, почему задиры появляются на штоках. Особенно критично для оборудования от ООО Цзяньинь АоПу Машины - у них допуски более жёсткие, чем у старых советских аналогов.

Электрики тоже 'радуют' - не заземляют properly силовые кабели. Была история в Череповце, когда из-за наведённых токов сгорела плата управления. Ремонт обошёлся в 400 тысяч, а причина - банальная экономия на медном заземлении.

Самый больной вопрос - влажность стружки. Даже небольшая влажность выше 3% приводит к тому, что брикет получается рыхлым. Приходится ставить дополнительные сушилки, хотя в проектах их редко учитывают. Особенно проблематично с окалиной - её прессовать вообще отдельная история.

Фракционный состав тоже важен. Идеально, когда стружка не длиннее 50 мм и не мельче 5 мм. Но на практике всегда идёт смесь, поэтому приходится постоянно корректировать давление. Кстати, у ООО Цзяньинь АоПу Машины в новых моделях есть автоматическая регулировка под разную фракцию - пробовали на пробной партии, работает неплохо.

Забывают часто про температуру в цехе. Зимой при +15 сталь становится более хрупкой, летом при +35 - пластичной. Казалось бы, мелочь, но на плотность брикета влияет значительно. Мы даже график зависимости составили эмпирическим путём.

Матрицы и пуансоны - это только видимая часть айсберга. Гораздо чаще выходят из строя гидравлические насосы, особенно если работают в режиме старт-стоп. У нас на последнем объекте пришлось менять насос через 8 месяцев - производитель обещал минимум год. Правда, вина частично наша - перегружали часто.

Система смазки - вечная головная боль. Автоматические лубрикаторы постоянно забиваются металлической пылью, ручная смазка не обеспечивает равномерности. Пробовали разные варианты - пока остановились на системе с пневмоподачей, но и она не идеальна.

Электроника - отдельная тема. Контроллеры плохо переносят перепады напряжения, а стабилизаторы ставят далеко не всегда. Советую сразу закладывать в бюджет ИБП - сэкономьте на замене плат потом.

Сейчас многие переходят на прессование с подогревом - так плотность получается выше. Но это требует переделки всей машины для брикетирования стали, плюс энергозатраты растут на 25-30%. Для большинства российских предприятий пока нерентабельно.

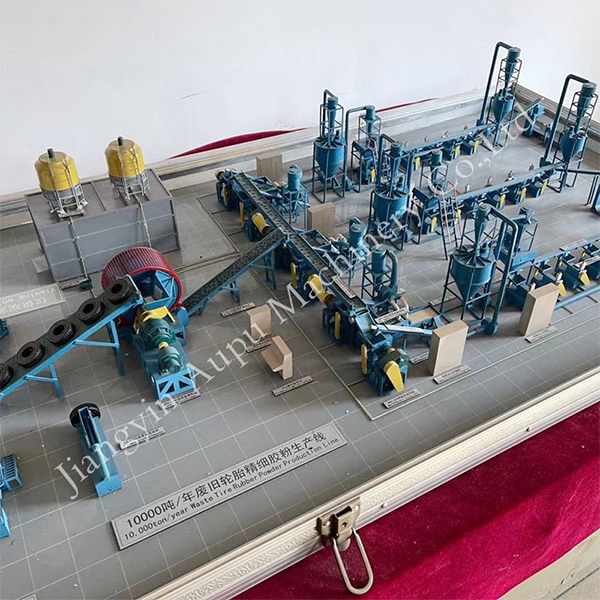

Интересное направление - мобильные установки. Видел на выставке в Новокузнецке разработку от ООО Цзяньинь АоПу Машины - компактный вариант для небольших цехов. Правда, пока сыровата ещё, но идея перспективная.

Автоматизация - вот где реальный прогресс. Современные системы уже могут самостоятельно подбирать параметры прессования под конкретную партию сырья. Мы тестировали такую на одном из заводов - производительность выросла на 18%, правда, стоимость оборудования кусается.

Главный парадокс: часто дешёвое оборудование в итоге обходится дороже из-за постоянных простоев. Лучше брать с запасом по мощности и возможностью модернизации - как раз как у большинства моделей от https://www.aupwit-machine.ru

Не стоит гнаться за максимальной производительностью - стабильность важнее. Видел случаи, когда из-за попыток выжать из машины для брикетирования на 20% больше планового, выходили из строя узлы, ремонт которых стоил как половина новой установки.

И самое главное - никакое оборудование не спасёт, если нет грамотного оператора. У нас в стране с этим беда - готовых специалистов почти нет, приходится обучать с нуля. Но это уже тема для отдельного разговора.