Вот уже лет десять работаю с медным ломом, и до сих пор сталкиваюсь с тем, что многие путают обычные прессы для макулатуры со специализированными пакетировочными прессами для меди. Разница принципиальная — медь ведь плотнее, пластичнее, требует другого давления. Порой вижу, как на небольших пунктах приёма пытаются адаптировать старые советские прессы, но это только увеличивает расходы на ремонт. Сам через это проходил в начале 2000-х, когда пытался сэкономить на оборудовании — в итоге дважды переделывал гидравлику.

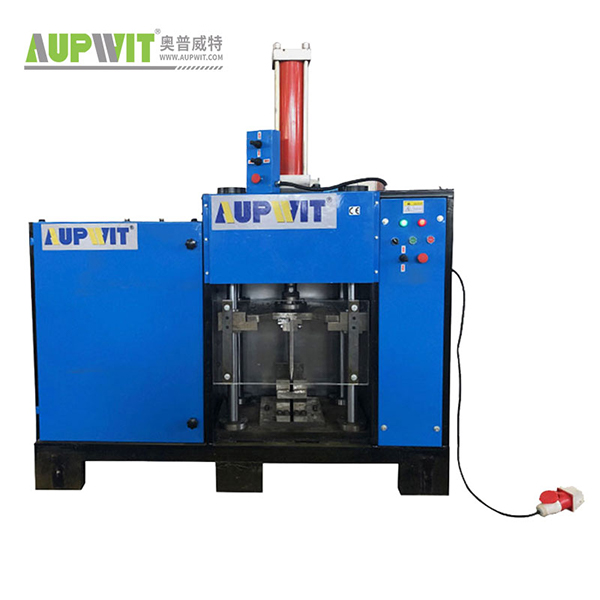

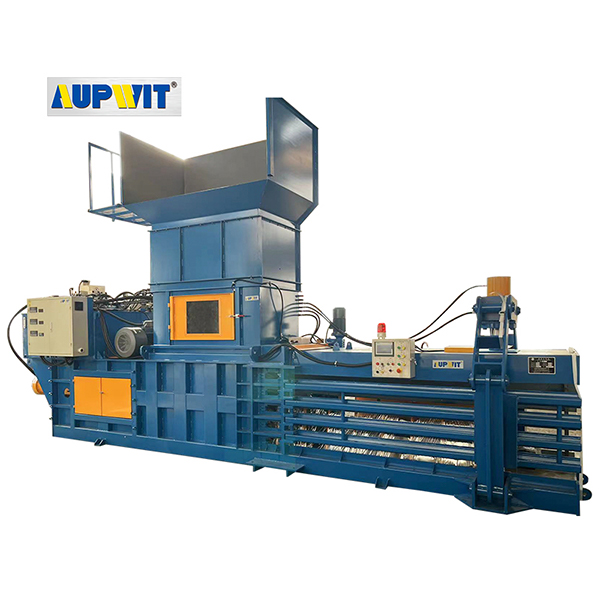

Если говорить о давлении, то для медной стружки или кабеля нужно минимум 250–300 бар, иначе пакеты получаются рыхлыми. Помню, в 2015-м тестировали китайский пресс с заявленными 280 бар, но на практике он едва выдавал 230. Пришлось докупать усилитель, что удорожило проект на 20%. Сейчас смотрю на модели с запасом по давлению — например, у ООО Цзяньинь АоПу Машины в серии APB-H есть модификации до 320 бар, это уже ближе к реальным потребностям.

Важный нюанс — материал плит. Раньше ставили закалённую сталь, но для меди лучше хром-молибденовый сплав. Он меньше истирается при контакте с медными жилами. Как-то раз за год эксплуатации плиты стёрлись на 3 мм, пришлось экстренно заказывать новые. Сейчас всегда уточняю этот момент у производителей, например на https://www.aupwit-machine.ru в техописаниях прямо указаны марки сплавов для каждого типа лома.

По энергопотреблению тоже есть тонкости. Казалось бы, трёхфазный двигатель 15 кВт — стандарт, но если пресс работает в режиме старт-стоп (как часто бывает при сортировке лома), лучше брать с частотным преобразователем. Мы в своё время поставили обычный двигатель — за полгода счёт за электроэнергию вырос на 40%. Перешли на модель с плавным пуском от ООО Цзяньинь АоПу Машины — экономия около 15–18% в месяц.

Самый частый косяк — перегрузка камеры. Видел, как операторы забивают медь 'с горкой', потом удивляются, почему клиньятся плиты. На самом деле нужно оставлять 5–7 см до края, особенно если лом с остатками изоляции. Однажды из-за этого пришлось разбирать весь узел сжатия — потратили полдня на очистку направляющих.

Температурный режим часто недооценивают. Зимой при -20°C гидравлическое масло густеет, пресс работает рывками. Решили установить подогрев масляного бака — проблема исчезла. Кстати, у пакетировочных прессов для меди от АоПу Машины есть опция с термостатом, но её нужно заказывать отдельно.

Про чистку ножей стоит сказать отдельно. Медная стружка налипает на лезвия, особенно если лом влажный. Раз в неделю обязательно нужно протирать спиртом — не бензином, как многие делают! Бензин повреждает защитное покрытие. Проверено на практике: ножи с покрытием служат втрое дольше.

Чаще всего выходят из строя уплотнители гидроцилиндров. Если видите подтёки масла при рабочем давлении — сразу меняйте сальники. Ждать 'до понедельника' нельзя — может заклинить поршень. В 2019-м из-за такой задержки пришлось менять весь цилиндр, что обошлось в 60% стоимости нового пресса.

Электроника боится пыли. Даже при хороших фильтрах медная пыль проникает в контроллер. Раз в месяц нужно продувать платы сжатым воздухом. У нас был случай, когда из-за пыли на датчиках положения пресс начал самопроизвольно срабатывать — хорошо, что никто не пострадал.

Подшипники направляющих требуют особого внимания. Их смазывать нужно не обычным Литолом, а специальной консистентной смазкой для тяжёлых нагрузок. Первые полгода мы использовали стандартную — результат: люфт 2 мм и постоянный стук при работе. После перехода на специализированную смазку проблемы исчезли.

При расчёте окупаемости многие забывают про транспортные расходы. Пакетированная медь занимает в 2–3 раза меньше места, но если пресс расположен далеко от точки погрузки, экономия сводится на нет. Мы в 2020-м переставили пресс ближе к воротам — сократили время погрузки на 35%.

Качество пакетов влияет на цену приёмки. Рыхлые пакеты часто разбирают и взвешивают как лом низшей категории. Как-то потеряли 12% выручки из-за недожатых кип. После настройки давления и времени выдержки разница в цене достигла 8–10% в пользу плотных пакетов.

Обслуживание — статья, которую часто недооценивают. Фильтры гидравлики нужно менять каждые 500–600 циклов, а не 'по состоянию', как многие делают. Замена масла раз в год обязательна, даже если производитель говорит о двух годах. На практике после 12–14 месяцев работы масло теряет свойства, особенно в условиях перепадов температур.

Сейчас вижу тенденцию к прессам с ЧПУ, где можно программировать режимы для разных видов меди — мягкая, жёсткая, с примесями. Например, у ООО Цзяньинь АоПу Машины в новых моделях есть функция памяти на 20 профилей. Это удобно, когда за день обрабатываешь 5–6 типов лома.

Системы диагностики стали умнее. Раньше искали неисправность методом тыка, теперь датчики сразу показывают, где проблема. В прошлом месяце по датчику давления вовремя заметили износ уплотнителей — заменили за час, не дожидаясь протечки.

Безопасность тоже не стоит на месте. Современные пакетировочные прессы для меди имеют двухконтурную защиту от случайного запуска. Помню, в старых моделях бывали случаи, когда пресс срабатывал при очистке — сейчас такие ситуации исключены конструктивно.

Работая с 2008 года, ООО Цзяньинь АоПу Машины действительно понимает специфику российского рынка. Их оборудование может не иметь 'блестящего' дизайна, но зато ремонтопригодно и адаптировано к нашим условиям. Например, клеммники расположены так, что можно быстро заменить проводку без полной разборки панели.

В целом, выбор пакетировочного пресса для меди — это всегда компромисс между ценой, функциональностью и надёжностью. Но как показывает практика, экономия на качестве оборудования всегда выходит боком. Лучше один раз выбрать модель с запасом прочности, чем постоянно ремонтировать то, что изначально не было рассчитано на наши нагрузки.

Кстати, недавно узнал, что некоторые пункты приёма стали использовать прессы и для алюминиевого лома — но это уже совсем другая история, требующая корректировки давления и времени цикла. Возможно, попробуем в следующем месяце, если будет подходящая парсия лома.